发表时间:2025-11-28浏览次数:

钛合金因其高强度、耐腐蚀性和生物相容性,广泛应用于航空航天、医疗、化工等领域。然而,其表面硬度高、化学活性低,导致抛光打磨难度较大。以下是钛合金抛光打磨的详细步骤及关键技术要点,结合不同工艺需求提供解决方案:

一、预处理阶段:表面清洁与粗磨

1、表面清洁

使用有机溶剂(如丙酮、酒精)或超声波清洗去除油污、氧化层及杂质,避免后续加工中划伤表面。

对于焊接或热处理后的钛合金,需先用酸洗(如氢氟酸+硝酸混合液)或机械打磨去除氧化皮。

2、粗磨(去余量)

工具选择:碳化硅(SiC)或氧化铝(Al₂O₃)砂轮,粒度60-120目,适用于去除加工余量或修复表面缺陷。

参数控制:

转速:1500-3000rpm(根据工件尺寸调整);

进给量:0.05-0.2mm/pass,避免过热导致表面硬化;

冷却液:水基或油基冷却液,防止钛合金在高温下与氧气反应生成硬脆氧化层。

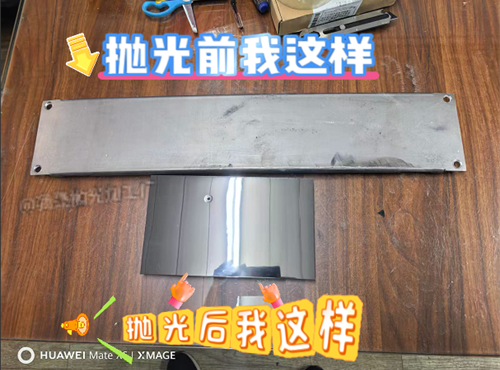

金弘发钛材抛光前后变化

二、精磨阶段:提升表面平整度

1、半精磨

工具选择:金刚石砂轮(粒度200-400目)或立方氮化硼(CBN)砂轮,适用于高硬度材料。

参数控制:

转速:2000-4000rpm;

进给量:0.01-0.05mm/pass;

冷却液:需具备润滑和冷却双重功能,减少磨削热。

2、精磨

工具选择:超细金刚石砂轮(粒度600-1200目)或柔性磨具(如砂带、抛光布)。

参数控制:

转速:3000-5000rpm;

进给量:0.005-0.01mm/pass;

冷却液:添加防锈剂,避免钛合金表面氧化。

三、抛光阶段:实现镜面效果

1. 机械抛光

工具选择:

粗抛:羊毛轮或麻轮+绿色氧化铬(Cr₂O₃)抛光膏;

精抛:丝绸轮或聚氨酯轮+氧化铝(Al₂O₃)或二氧化硅(SiO₂)抛光膏。

参数控制:

转速:1000-2000rpm;

压力:轻压(避免过度摩擦导致表面变形);

时间:每道工序5-10分钟,需多次交替使用不同粒度抛光膏。

2. 化学抛光

原理:利用化学溶液(如氢氟酸+硝酸+硫酸混合液)选择性溶解钛合金表面凸起部分,达到平整效果。

工艺参数:

温度:40-60℃;

时间:1-5分钟(需严格控制,避免过度腐蚀);

后处理:立即用清水冲洗并中和(如用碳酸氢钠溶液),防止残留酸液继续反应。

适用场景:复杂形状工件或需均匀表面粗糙度的场景。

3. 电解抛光

原理:在电解液中通以直流电,钛合金表面微观凸起部分优先溶解,形成光滑表面。

工艺参数:

电解液:磷酸+硫酸+甘油混合液(比例需根据钛合金牌号调整);

电压:10-30V;

温度:50-80℃;

时间:1-10分钟。

优势:可处理复杂形状工件,表面粗糙度可达Ra<0.01μm,且无机械应力。

注意:需严格控制电流密度,避免局部过热导致表面粗糙度恶化。

四、关键技术要点

1、防止过热

钛合金在高温下易与氧气、氮气反应生成硬脆氧化层(如TiO₂、TiN),需全程使用冷却液或低温加工。

电解抛光时需控制电流密度,避免局部温度过高。

2、避免污染

钛合金易吸附杂质(如铁、铜),需使用专用工具(如不锈钢或钛合金夹具)并避免与其他金属接触。

化学抛光后需彻底清洗,防止残留酸液腐蚀表面。

3、表面粗糙度控制

机械抛光需逐步递减抛光膏粒度(如从600目到2000目);

电解抛光需优化电解液成分和工艺参数,以获得均匀表面。

五、不同应用场景的工艺选择

| 应用场景 | 推荐工艺 | 表面粗糙度目标 |

| 航空航天零部件 | 机械抛光+电解抛光 | Ra<0.05μm |

| 医疗植入物(如关节) | 电解抛光(符合ISO 13485标准) | Ra<0.01μm |

| 化工设备内壁 | 化学抛光+机械抛光 | Ra<0.1μm |

| 装饰件 | 机械抛光(羊毛轮+氧化铬抛光膏) | Ra<0.2μm |

六、常见问题与解决方案

1、表面粗糙度不达标

原因:抛光膏粒度选择不当或加工时间不足;

解决:更换更细抛光膏并延长加工时间。

2、表面氧化

原因:加工温度过高或冷却不足;

解决:加强冷却液循环或降低加工速度。

3、边缘倒角损伤

原因:机械抛光时压力过大;

解决:改用柔性磨具或降低抛光压力。

总结:钛合金抛光打磨需结合机械、化学或电解工艺,根据工件形状、表面粗糙度要求及成本选择合适方案。关键在于控制加工温度、避免污染,并通过逐步递减的加工步骤实现镜面效果。对于高精度需求(如医疗植入物),电解抛光是首选;而复杂形状工件则需化学抛光辅助。