发表时间:2026-01-07浏览次数:

铝外壳的抛光打磨需根据表面状态、精度要求及后续用途选择合适工艺,通常分为机械抛光、化学抛光、电解抛光和复合工艺四大类。以下是具体操作流程及注意事项:

一、机械抛光

适用场景:表面粗糙度要求高(如镜面效果)、形状规则的铝外壳(如圆柱形、方形)。

操作步骤:

1.粗磨去瑕疵

使用砂纸(80-120目)或砂轮机去除表面氧化层、毛刺、划痕等缺陷。

示例:对铸造铝外壳,先用砂轮机打磨浇口痕迹,再用120目砂纸初步平整表面。

2.中磨平滑过渡

换用240-400目砂纸或尼龙轮,逐步细化表面,消除粗磨痕迹。

技巧:沿同一方向打磨,避免交叉方向导致划痕叠加。

3.精磨镜面效果

使用600-2000目砂纸或羊毛轮配合抛光膏(如氧化铬、氧化铝)进行最终抛光。

关键点:抛光膏需均匀涂抹,羊毛轮转速控制在1500-3000rpm,避免局部过热导致变形。

优点:成本低、操作灵活;缺点:人工依赖度高,复杂形状(如曲面、内孔)处理难度大。

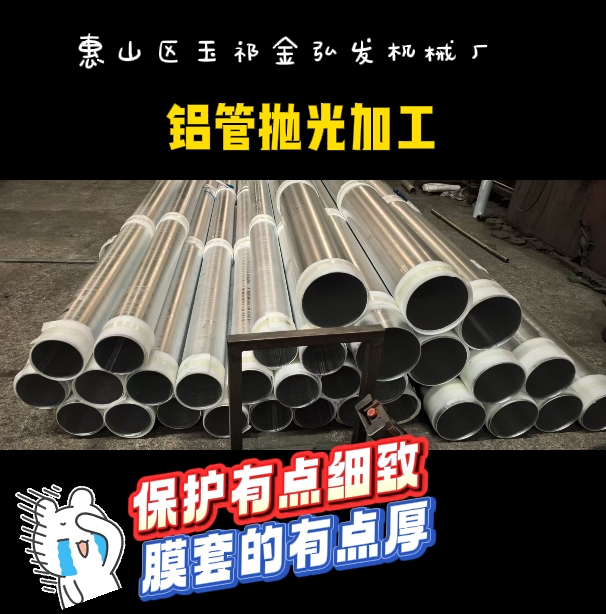

金弘发抛光加工铝弯管

二、化学抛光

适用场景:批量处理小型铝件、形状复杂件(如散热片、异形外壳)。

操作步骤:

1.预处理

脱脂:用碱性清洗剂(如氢氧化钠溶液)去除油污。

酸洗:用硝酸-氢氟酸混合液(比例约3:1)去除氧化层,时间控制在10-30秒。

2.化学抛光

配方:磷酸(70%-80%)+ 硝酸(10%-15%)+ 硫酸(5%-10%)+ 添加剂(如尿素、甘油)。

温度:90-110℃,时间3-10分钟(根据铝材厚度调整)。

效果:表面形成均匀氧化膜,光泽度达Ra0.4μm以下。

3.后处理

中和:用5%碳酸钠溶液浸泡1-2分钟,去除残留酸液。

封闭:喷涂防锈剂或钝化液(如铬酸盐),延长耐腐蚀性。

优点:处理效率高、成本低;缺点:废液需专业处理,环保要求高。

三、电解抛光

适用场景:高精度、高光泽度要求(如医疗器械、光学仪器外壳)。

操作步骤:

1.预处理

同化学抛光,需彻底清洁表面,避免杂质影响导电性。

2.电解抛光

电解液:磷酸-硫酸混合液(比例约3:1),温度50-70℃。

参数:电压12-18V,电流密度10-30A/dm²,时间2-5分钟。

关键:阳极(铝件)与阴极(铅板)间距保持5-10cm,避免短路。

3.后处理

清洗:用流动水冲洗电解液残留。

钝化:浸泡在重铬酸钾溶液中1-2分钟,形成保护膜。

优点:表面平整度高(Ra≤0.1μm)、耐腐蚀性强;缺点:设备成本高,操作需专业培训。

金弘发抛光铝管内外壁

四、复合工艺(机械+化学/电解)

适用场景:对表面质量要求极高的铝外壳(如手机中框、汽车装饰件)。

典型流程:

1.机械粗磨→化学抛光去毛刺→电解抛光提亮→喷砂/拉丝处理(增加质感)。

2.示例:某手机中框先通过CNC机床加工成型,再用600目砂纸打磨,接着化学抛光去除刀痕,最后电解抛光达到镜面效果。

优点:兼顾效率与质量;缺点:工艺复杂,成本较高。

注意事项

1.安全防护:化学抛光需佩戴防毒面具、耐酸手套;电解抛光需防触电。

2.温度控制:化学/电解抛光温度过高易导致铝件变形或过腐蚀。

3.废液处理:化学抛光液含重金属(如铬、镍),需委托专业机构回收。

4.表面保护:抛光后尽快进行钝化或喷涂处理,避免氧化。

选择建议

小批量、简单形状:优先机械抛光;

大批量、复杂形状:化学抛光;

高精度、高光泽度:电解抛光或复合工艺。

通过合理选择工艺,铝外壳可实现从哑光到镜面的多样化表面效果,满足不同行业需求。

下一篇:暂无